Видеодемонстрация решения, редакция 3.0.4.106

Содержание и назначение

Подсистема Технологический контроль (включая АРМ Контролера) — автоматизация контроля качества и службы ОТК — должна улучшить и упростить процесс контроля качества продукции на всех этапах производства рабочим персоналом и ОТК, ускорить печать сертификата качества.

Учет рекламаций ведет статистику входящих, исходящих и внутренних претензий по качеству сырья, полупродукта, продукции. Классифицирует обращения по состояниям, видам претензий.

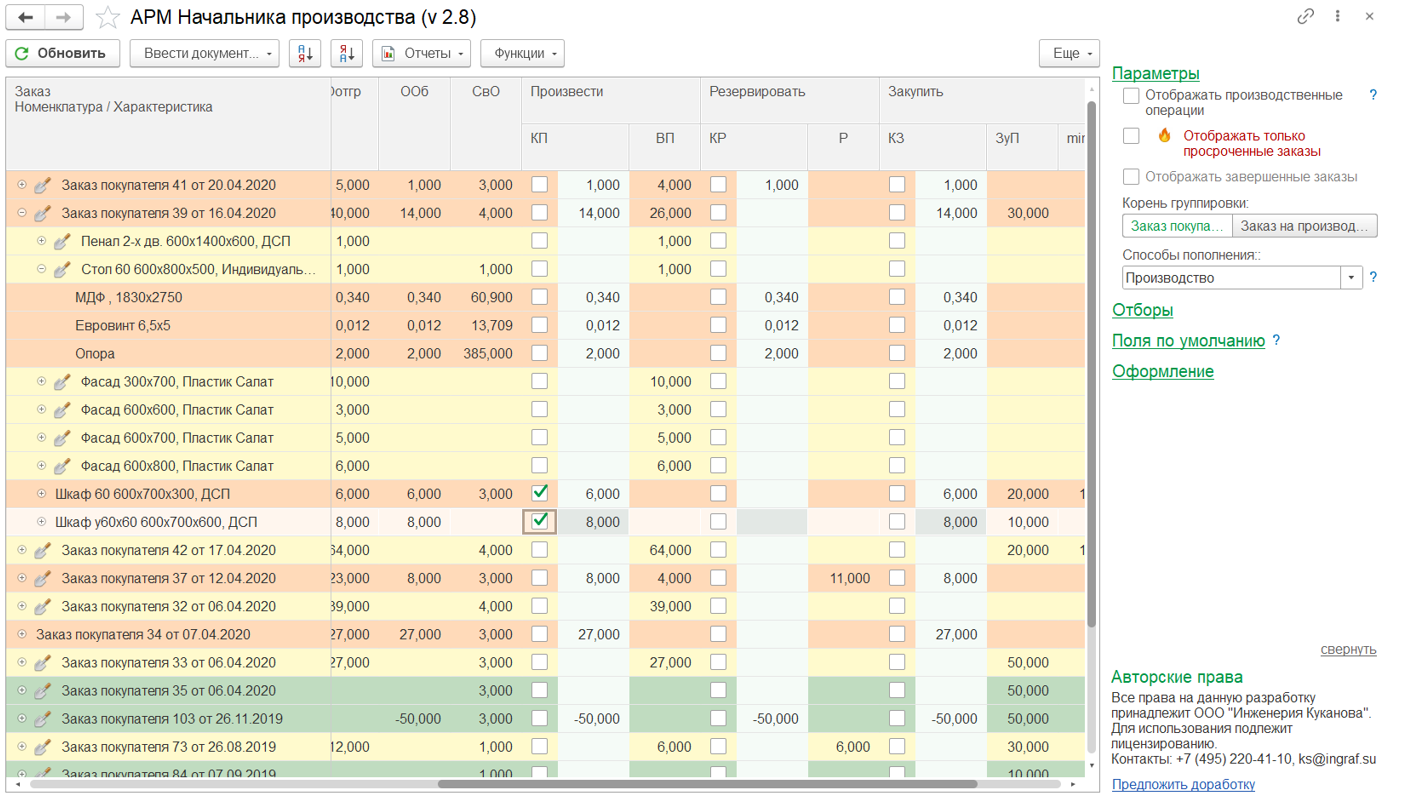

АРМ Начальника производства должно упростить работу начальника производства (инициатор запуска в производство), мастеров цеха (ответственных за направление/цех/участок), службу снабжения, обеспечивающих производство материалами и комплектующими.

АРМ Рабочего цеха должно упростить регистрацию факта выпуска непосредственно рабочим.

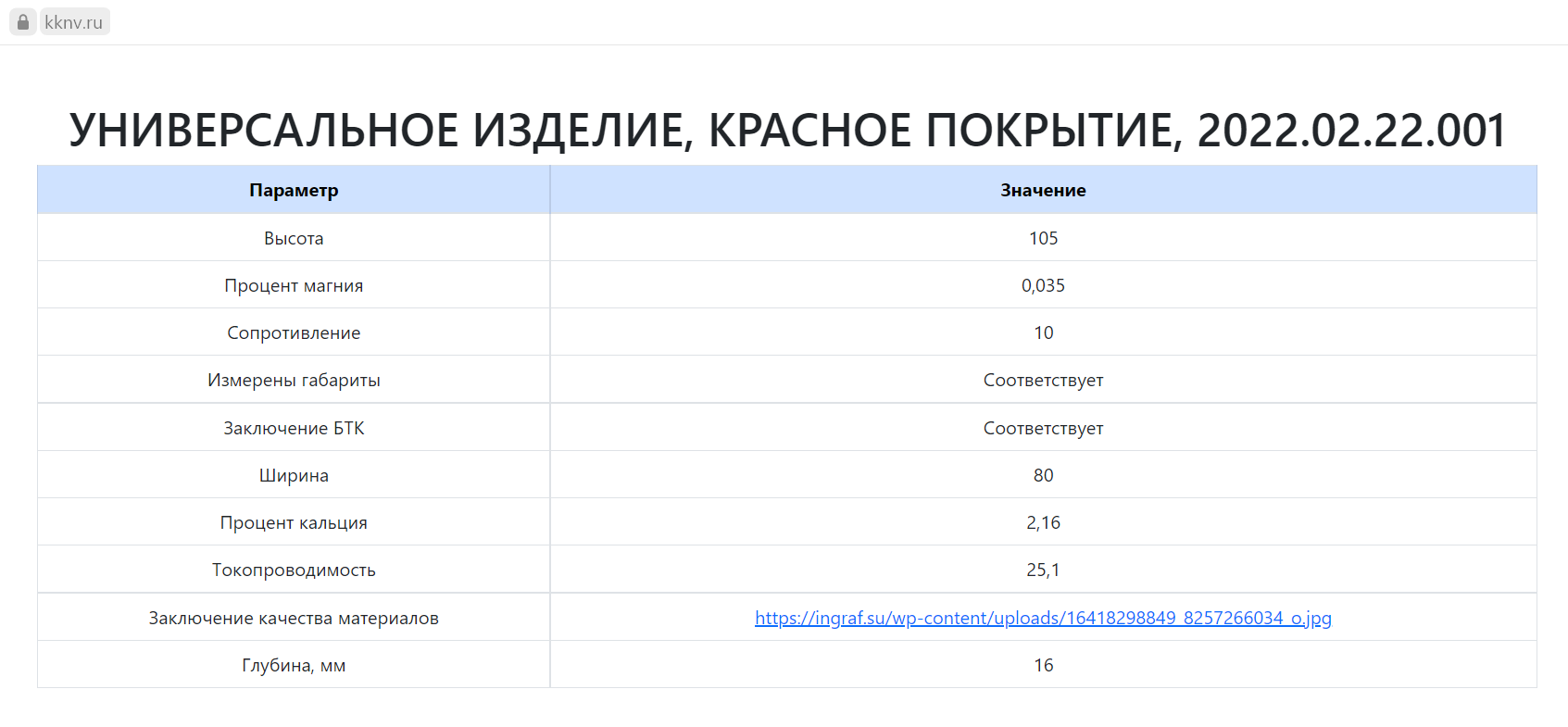

Интеграция с web-сервисом цифрового паспорта kknv.ru позволяет получать сведения об изделии в цифровом виде посредством http-запроса (по дополнительному запросу).

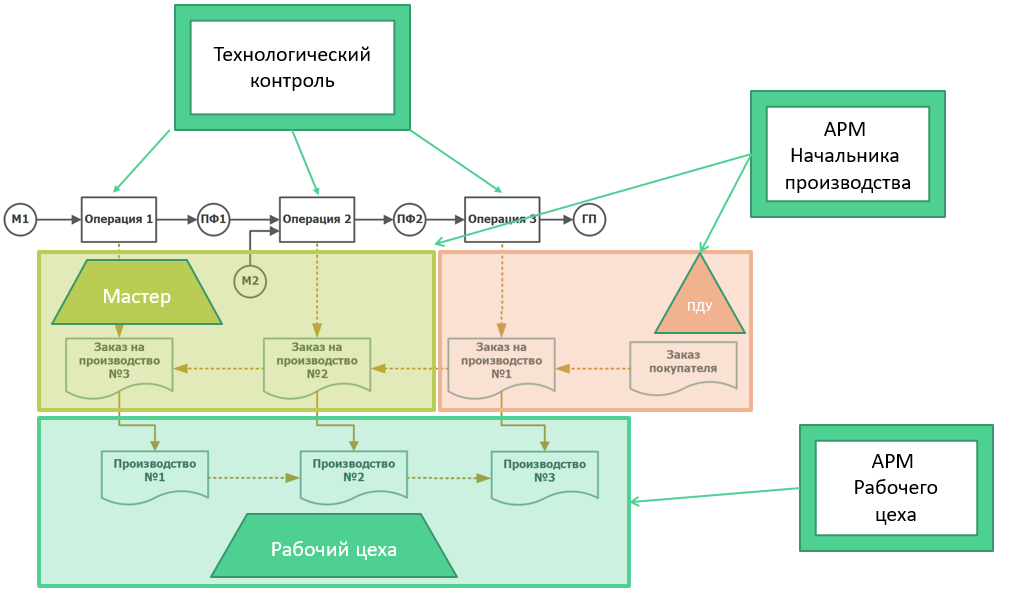

Применительно к производственному бизнес-процесс разработка предоставляет инструменты на различных уровнях.

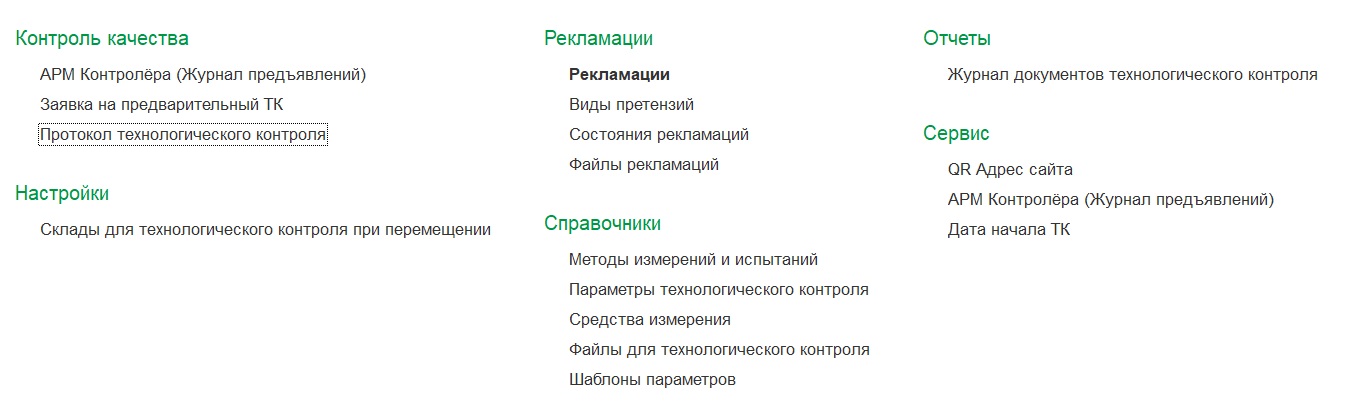

Внешний вид и объекты подсистемы

Визуальное представление объектов разработки

Визуальное представление объектов разработки

Технические требования

Перед покупкой вы можете протестировать функционал на соответствие ваших бизнес-задач на развернутом демо-сервере по адресу: Пульт управления производством для 1С:УНФ

Подсистема реализована в виде расширения 1С и гарантировано работает на 1С:УНФ 1.6.25, 1.6.27, 3.0.1.193, 3.0.4.65 (редакция 3.0.4.106)

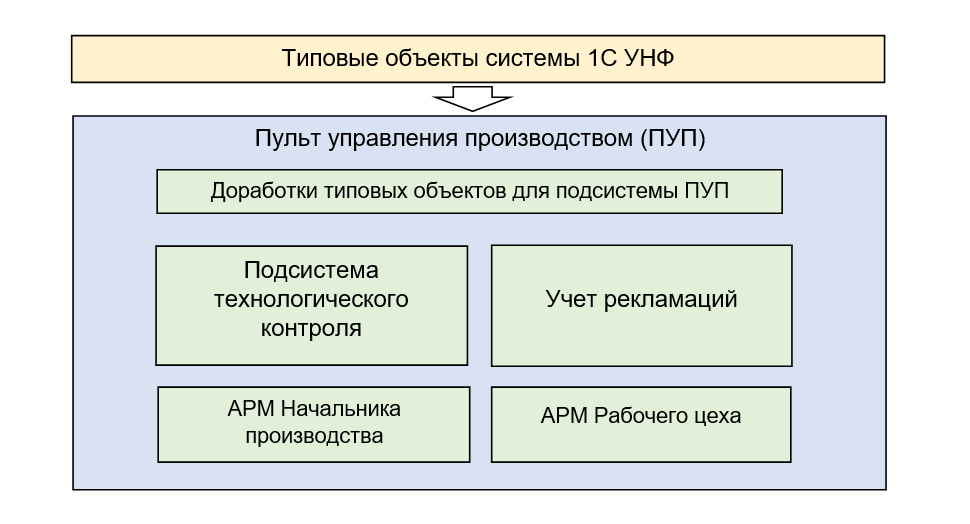

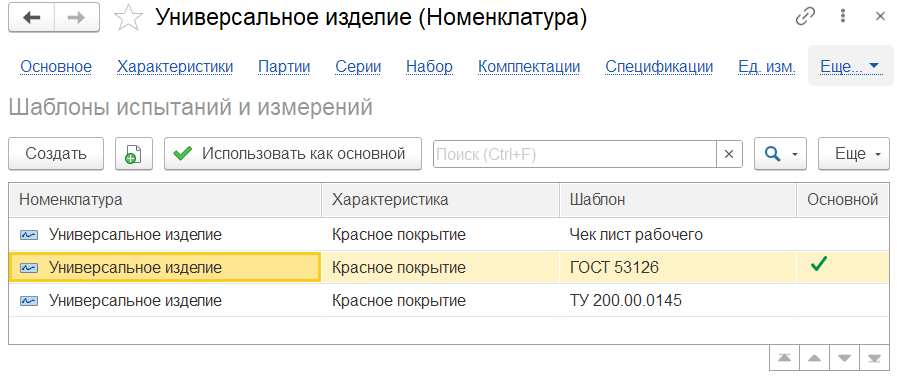

Подсистема использует типовые объекты системы как НСИ (организация, номенклатура, характеристика, партии и др.), так и документы Производство, Приходная накладна, Перемещение запасов и др.

Возможно заказать адаптацию под конфигурацию 1С ERP.

Стоимость

Лицензия на неограниченное количество пользователей составляет 36 000 руб.

Детальное описание решения

Подсистема технологического контроля

Ознакомиться с практическом кейсом внедрения в АО «НГ Кемикалз»

Ознакомиться с видеодемонстрацией

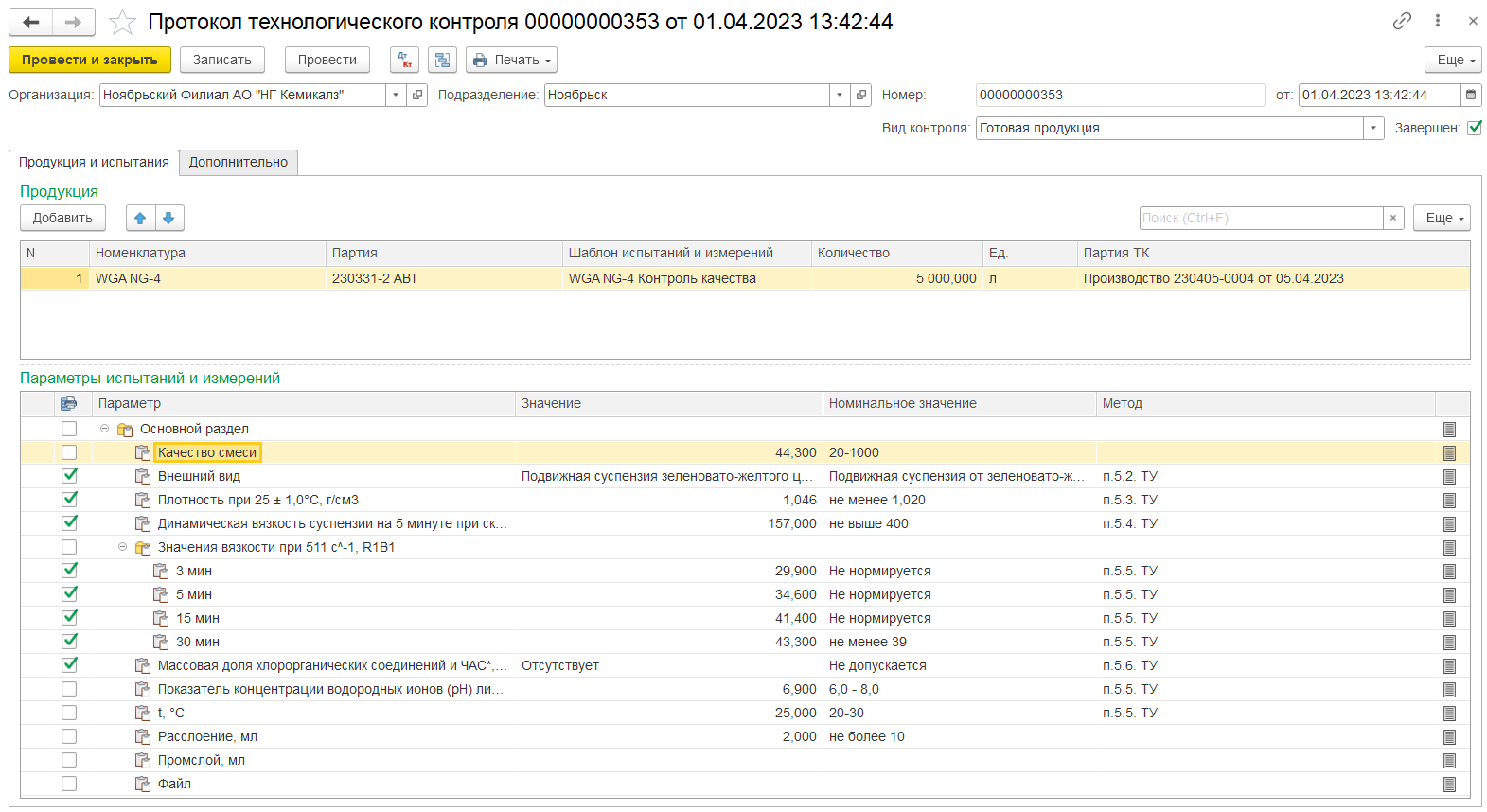

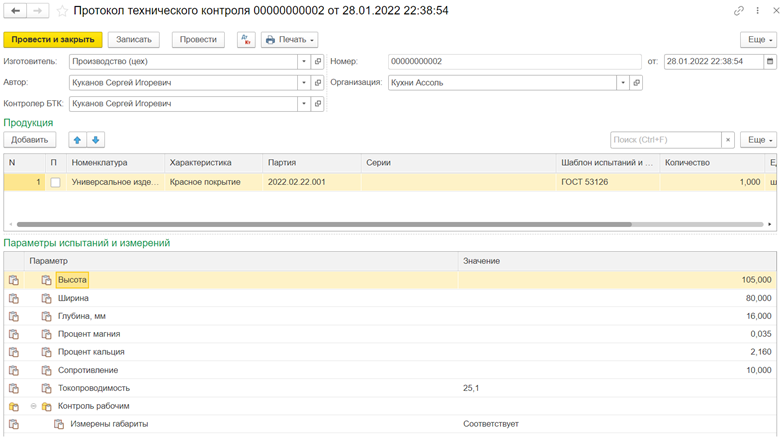

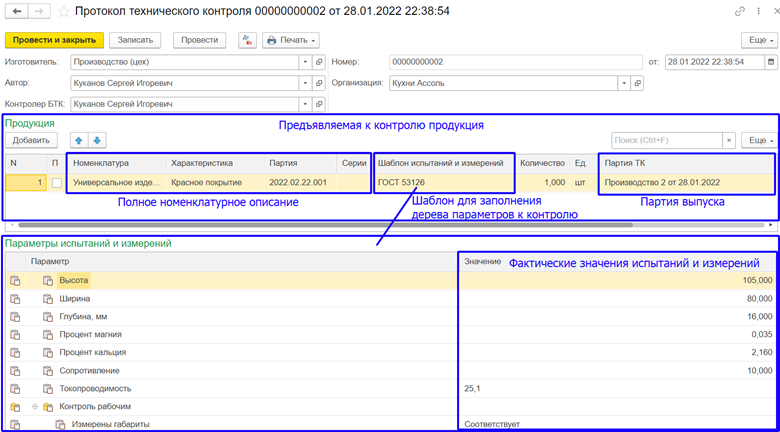

Документ «Протокол технологического контроля»

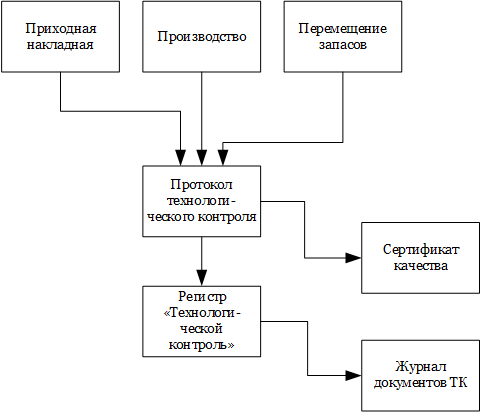

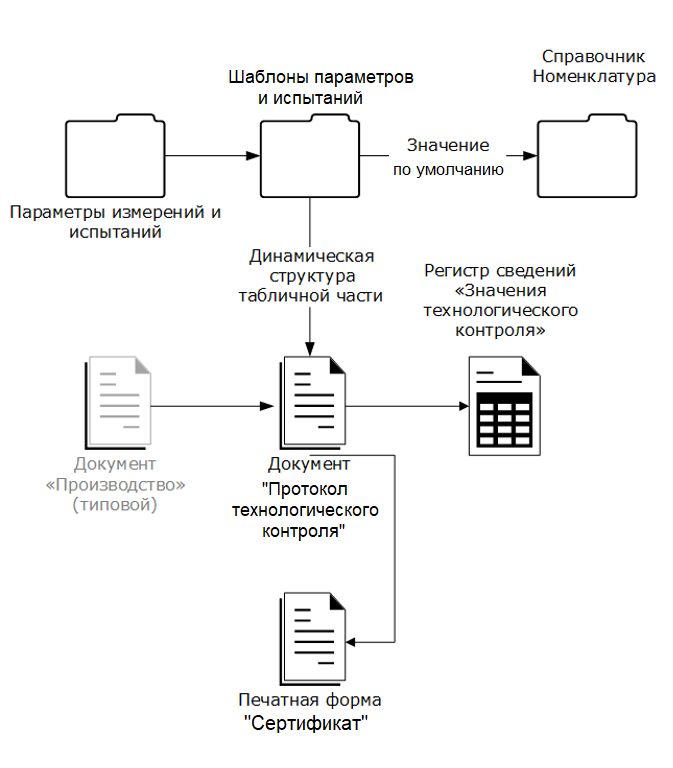

Это ключевой документ по хранению регистрации значений параметров для номенклатуры/Характеристики/Партии. Внешний вид документа был представлен в начале публикации, а архитектура взаимодействия документов и печатных форм представлена ниже:

Документ с завершающим состоянием делает движения по таблицам, которые:

- Снимают задачу с контролера в АРМ Контролера.

- Регистрируют события, которые доступны для отчета «Журнал документов технологического контроля».

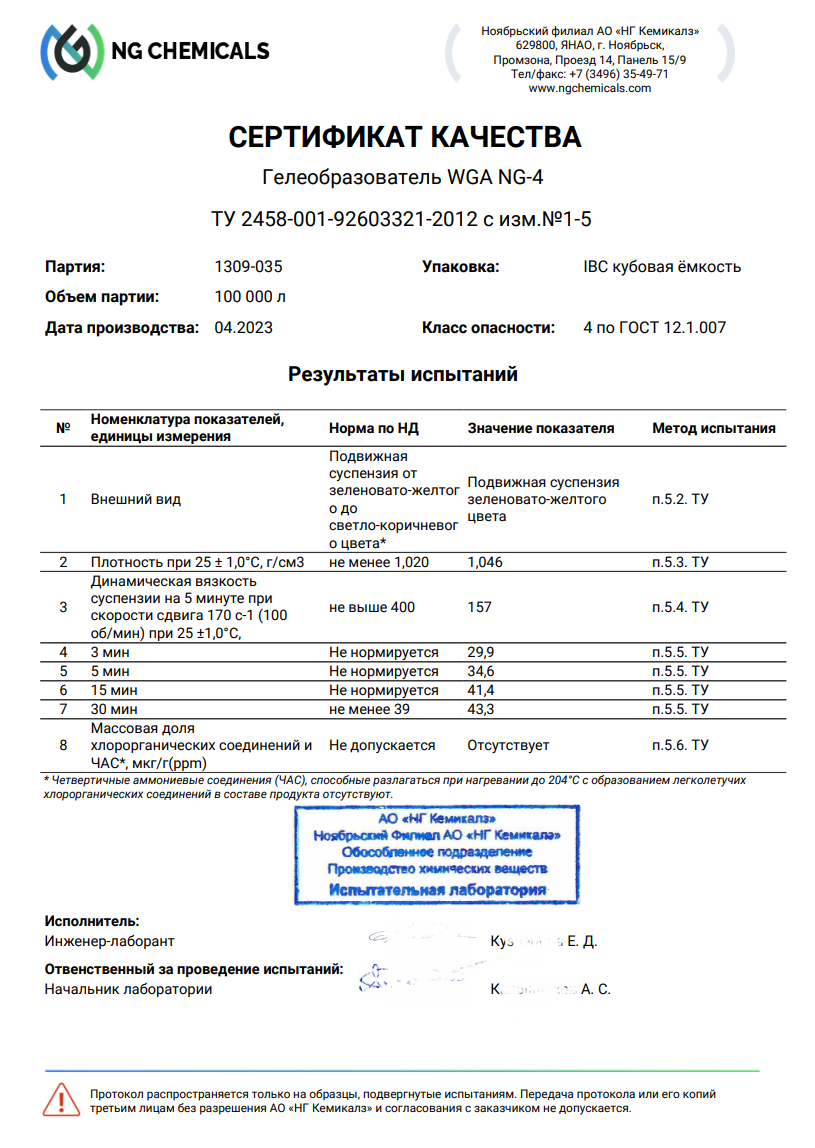

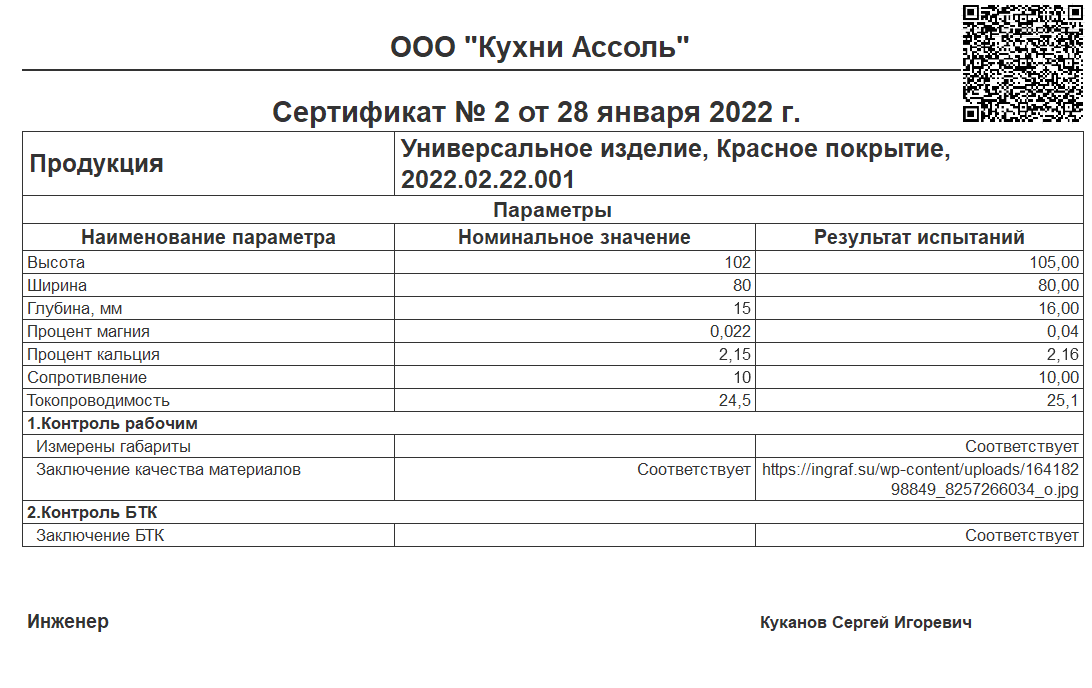

Печатная форма документа Сертификат качества (с адаптацией под заказчика)

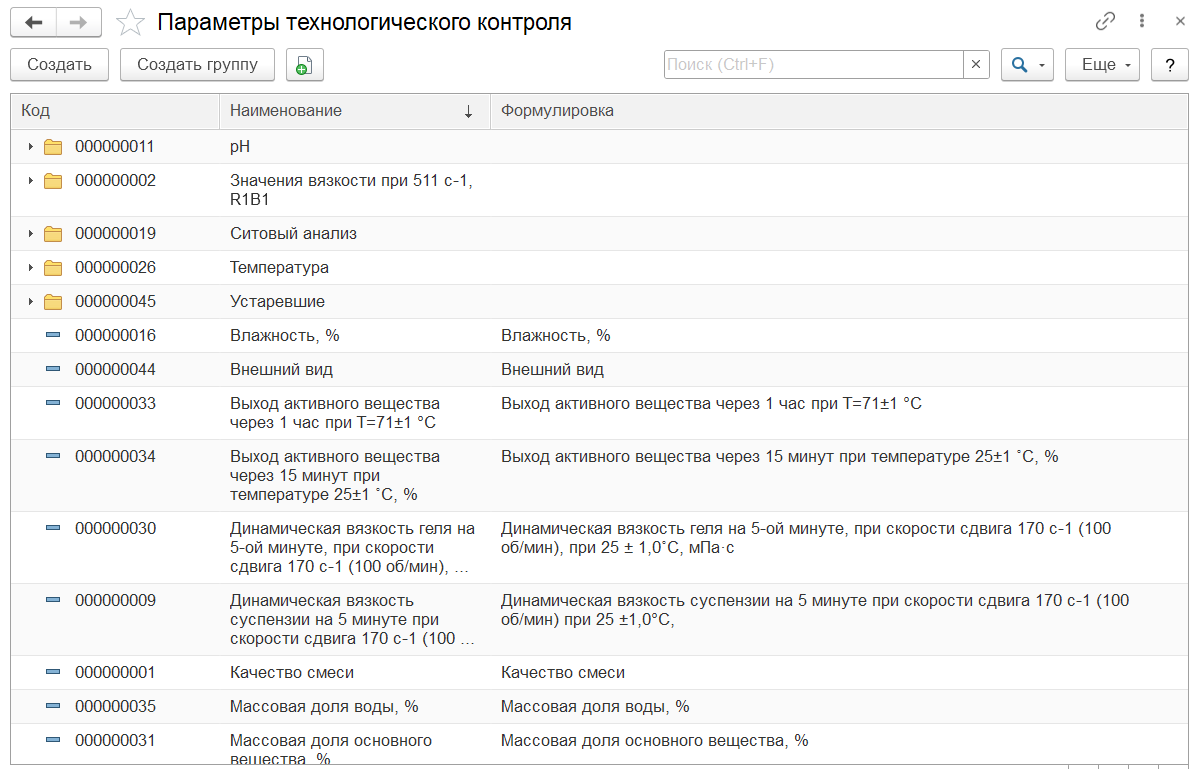

Справочник «Параметры измерений и испытаний»

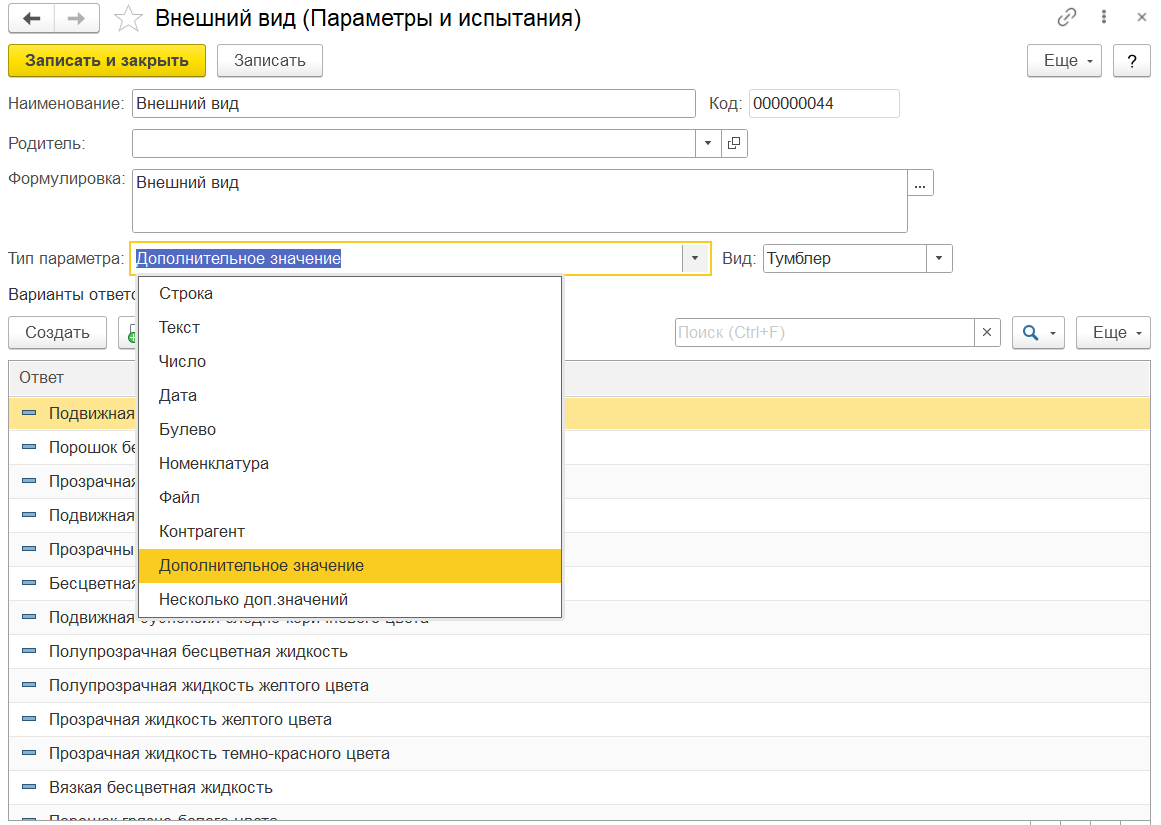

Влажность, засоренность, крупность, содержание железа, алюминия, магния, геометрия, длина, шероховатость — это все создается пользователем в справочнике «Параметры измерений и испытаний» согласно его деятельности и потребности. Каждый элемент справочника имеет свое назначение и, как следствие, может быть описан своей формулировкой и типом данных.

Доступные типы данных параметров:

- Примитивные — строка, число, дата, булево как основа многих измерений и испытаний;

- Ссылочные (Дополнительное значение, Номенклатура, Контрагент) — ключевые справочники конфигураций 1С;

- Хранилище значений (Файл) для хранения произвольного файла.

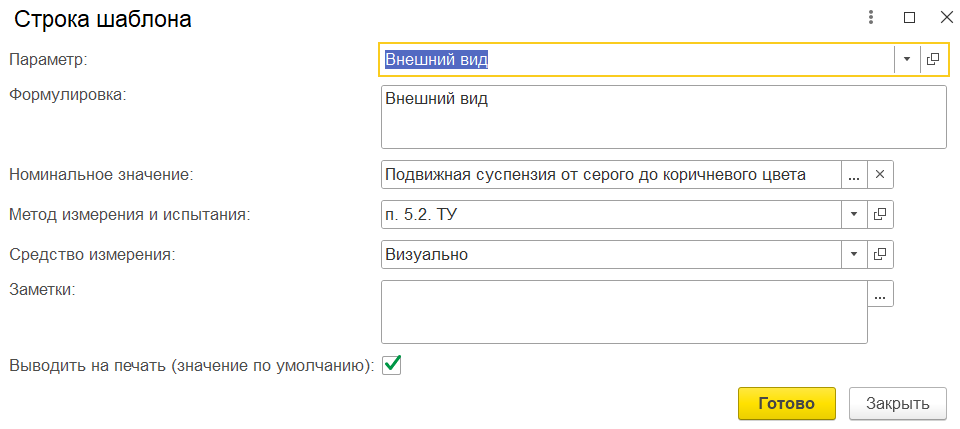

На примере одного параметра «Внешний вид» (Тип параметра — справочник дополнительных значений) продемонстрировано меню выбора доступных типов и используемые значения в табличном поле. Именно этот показатель и его значение «Подвижная суспензия светло-зеленого цвета» вы могли видеть в первой строке сертификата.

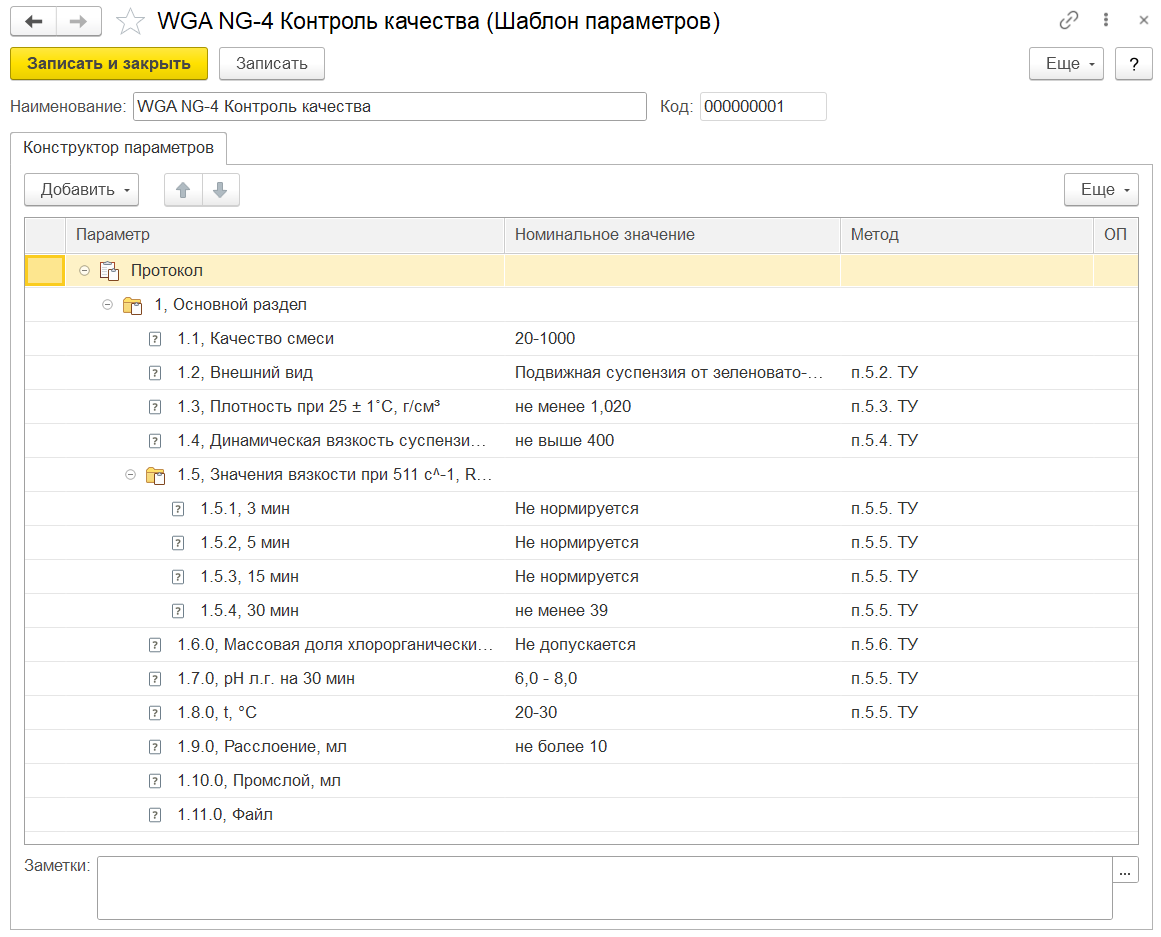

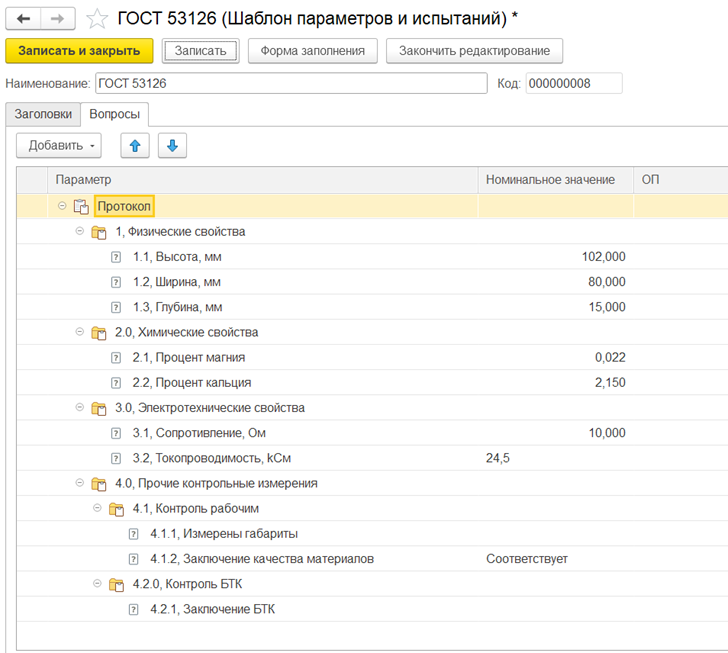

Справочник «Шаблоны параметров»

Совокупность параметров определяют Шаблон параметров, которые требуется заполнить при проведении измерений и испытаний номенклатуры. Шаблон может быть создан под конкретную номенклатуру, как в случае продукции «WGA NG-4 — Гелеобразователь жидкий», у которой он именуется «WGA NG-4 Контроль качества».

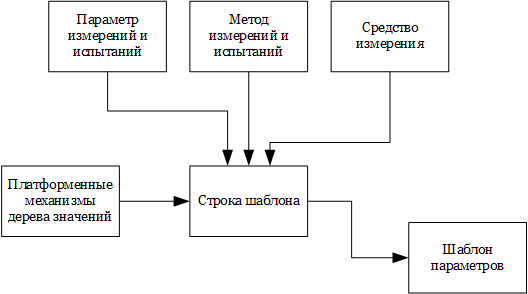

Шаблон параметров — это:

- порядок и группировка параметров по логическому признаку. Например, группа «Значение вязкости» объединяет параметры по разному моменту времени. Количество вложений и параметров не ограничено.

- прикрепление номинального значения для каждой строки шаблона. Оно задается произвольным типом данных и, помимо статического и контрольного значения, отображается в печатной форме документа.

- соединение строки шаблона (параметра) с методом (рабочей инструкцией, ТУ, ГОСТ, СМК), по которому происходит испытание и измерение. Используется справочник «Методы измерений и испытаний».

- указание средства измерения, необходимых при испытании и измерении. Используется справочник «Средства измерения».

Архитектурное представление справочника

Визуальное отображение строки шаблона

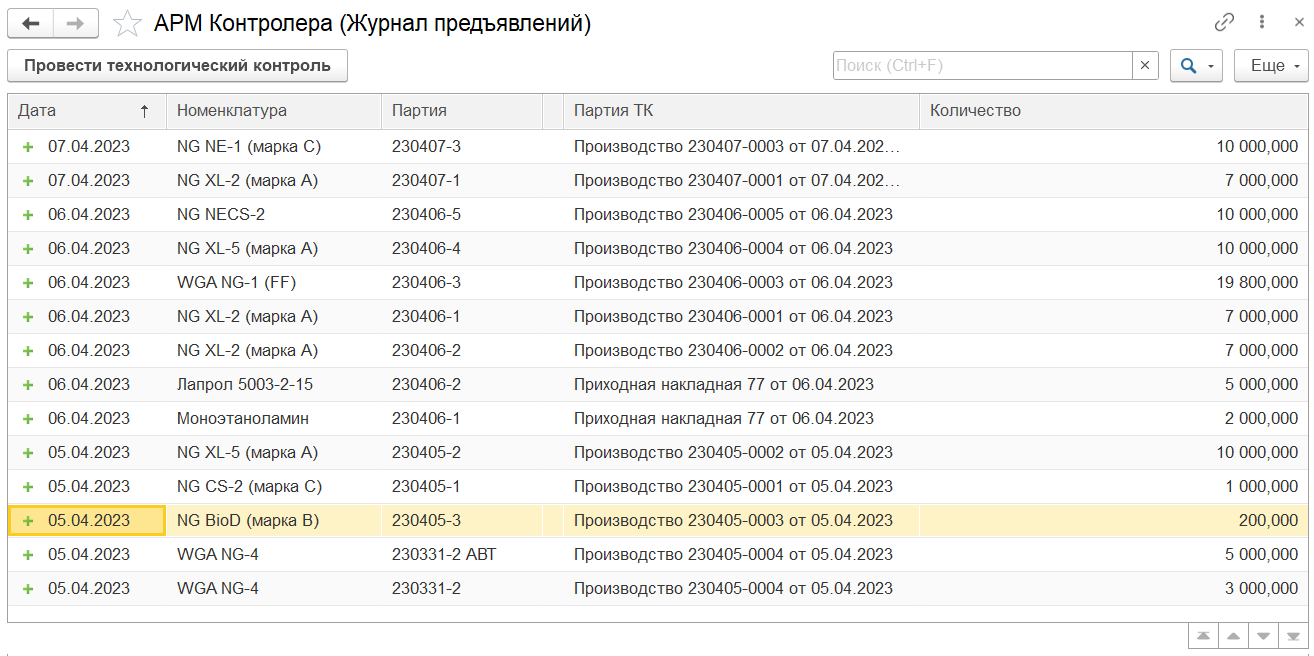

АРМ Контролера

Автоматизированное рабочее место Контролёра (Журнал предъявлений) позволяет в единый интерфейс выводить список продукции предъявляемой к контролю качества. Из документа по выбранным строкам создаётся и заполняется документ Протокол технологического контроля.

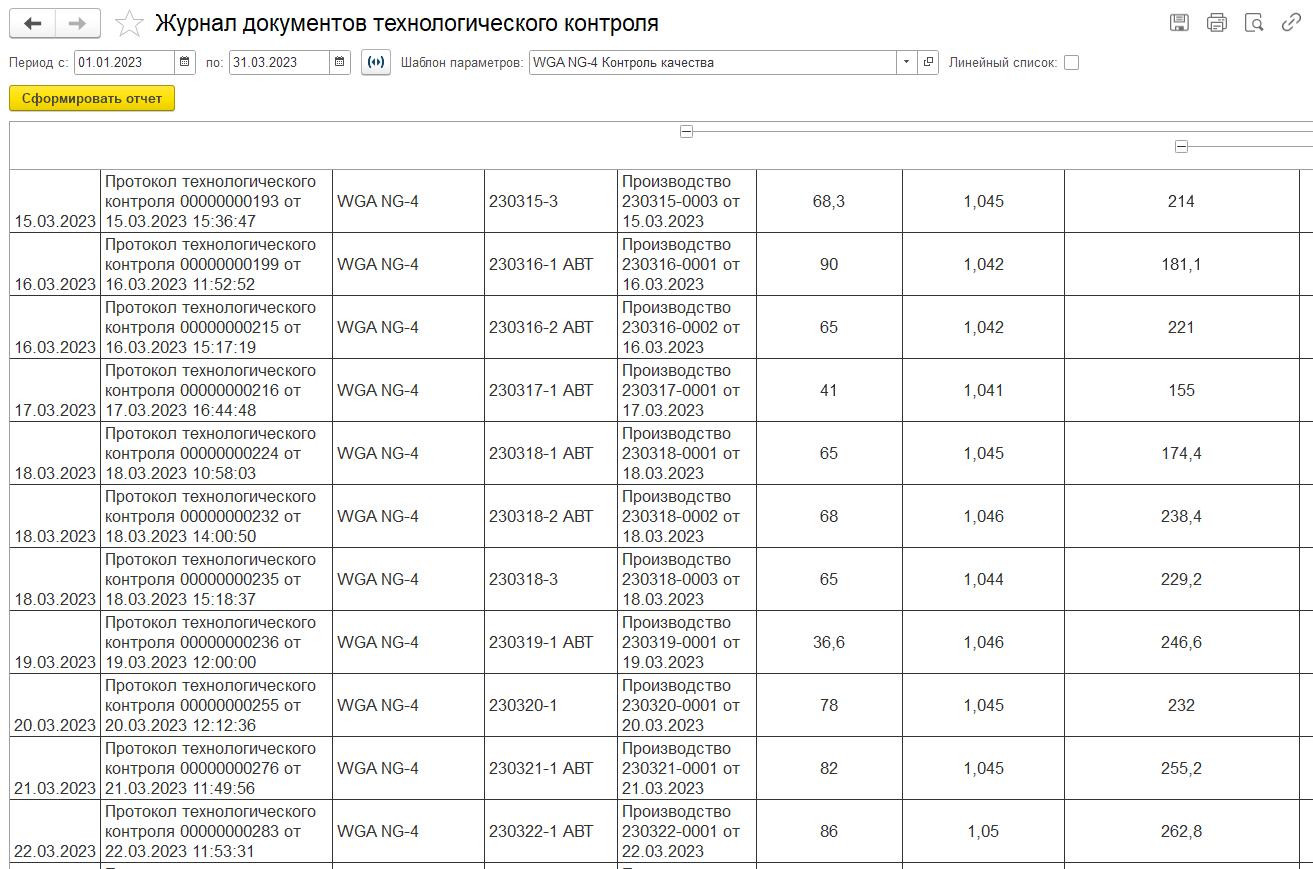

Журнал документов технологического контроля

Внешний вид итоговой отчетности по шаблону за период:

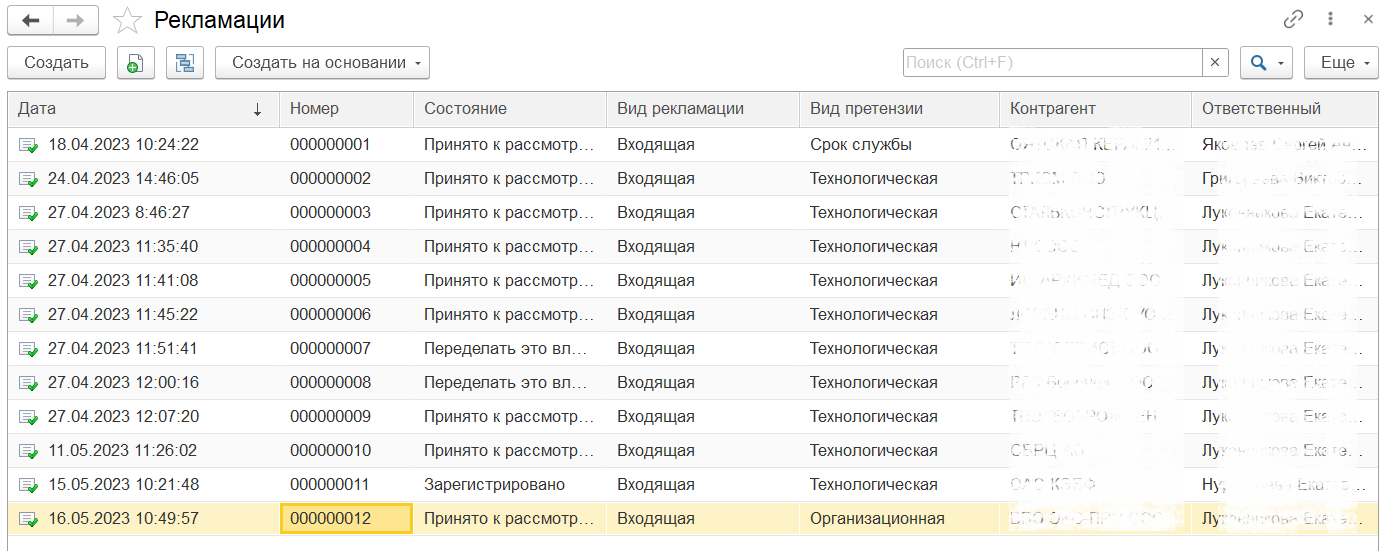

Учет рекламаций

Подсистема предназначена для регистрации внутренних (между подразделениями) и исходящих и входящих претензий по средством ввода документа Рекламация.

Список документов Рекламация:

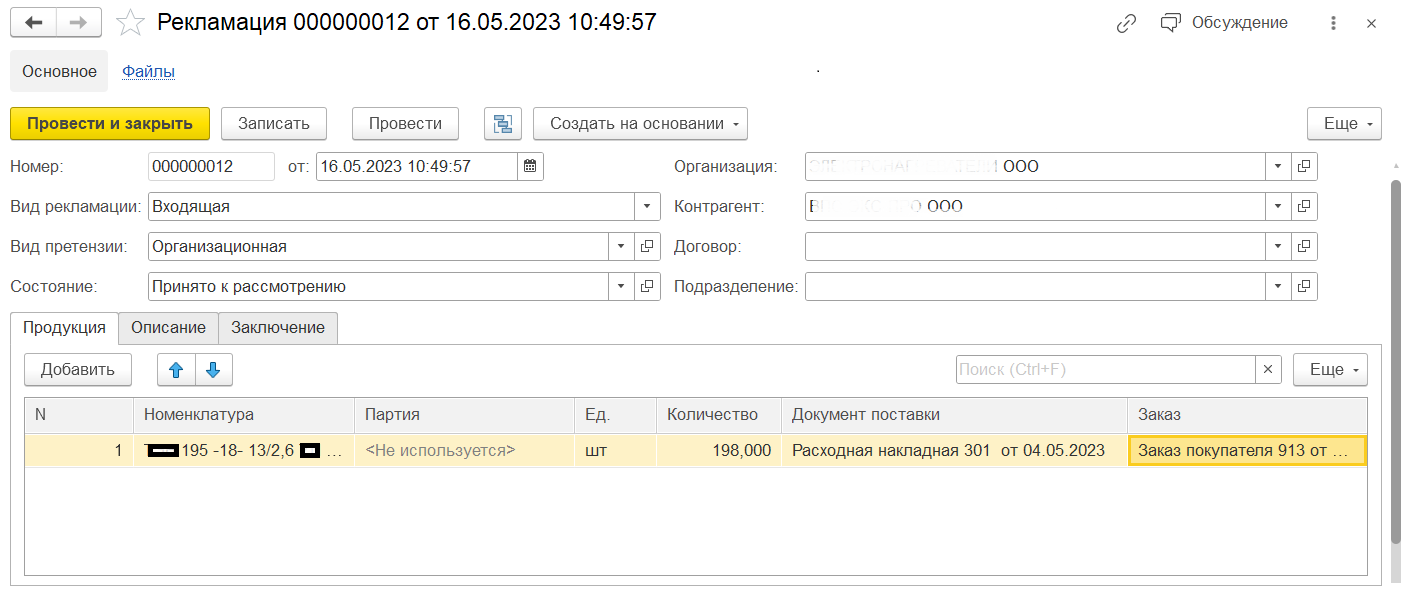

Внешний вид документа Рекламация (Закладка Продукция):

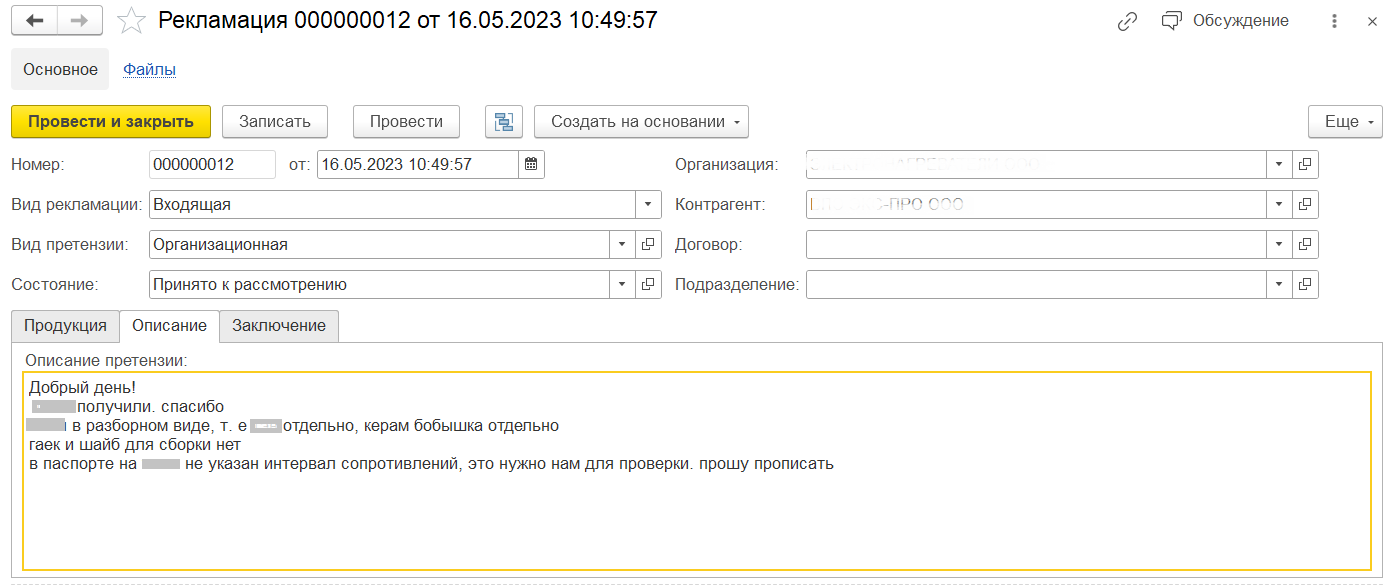

Внешний вид документа Рекламация (Закладка Описание):

На закладке Заключение текстовое поле и таблица с составом участников комиссии.

На основании Рекламации можно создать документ Протокол технологического контроля с видом операции Рекламация.

АРМ Начальника Производства (v2.8 и выше)

Видеодемонстрация разработки предыдущей версии (подробная информация публикации предыдущей версии)

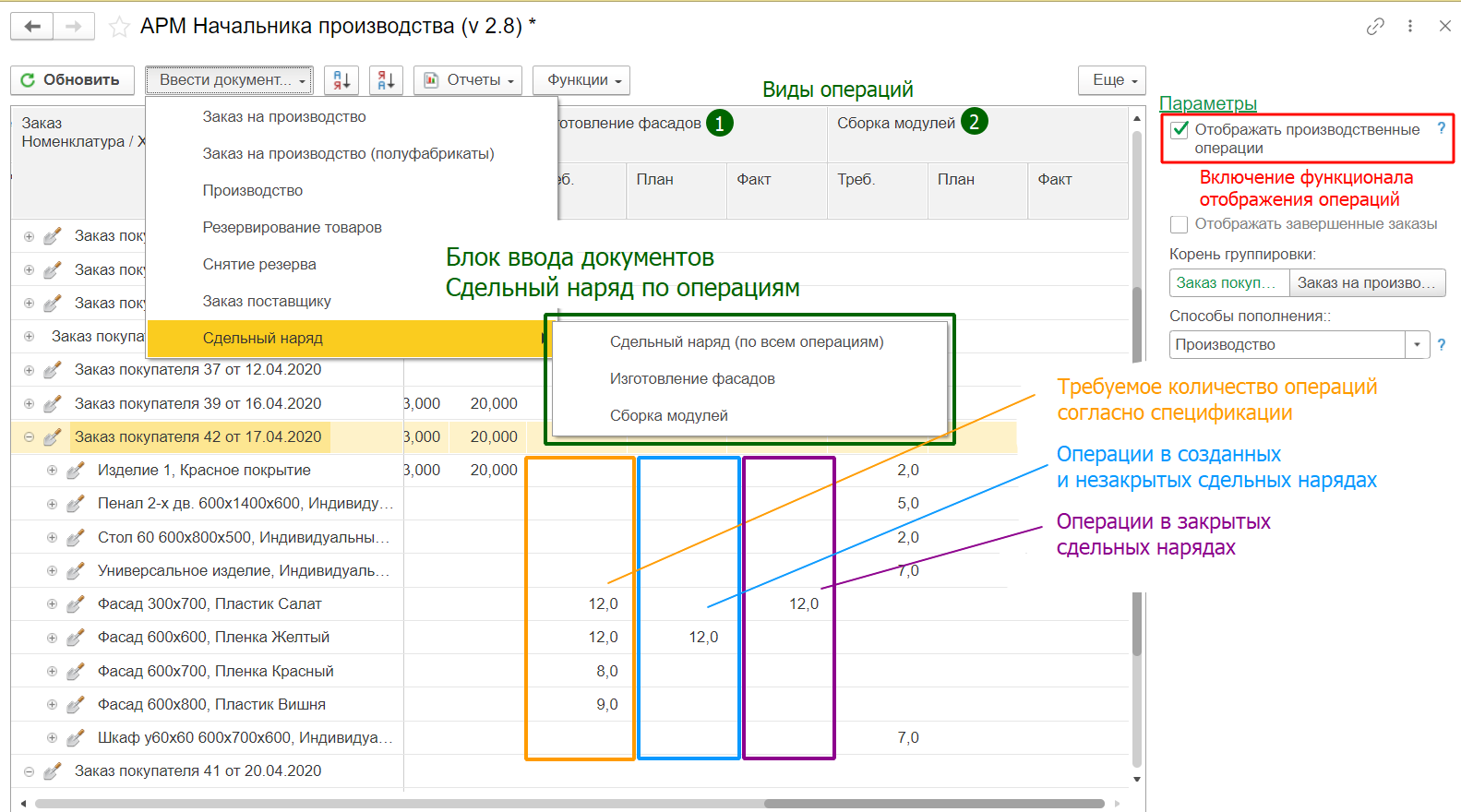

Новые возможности v2.8:

- Улучшенная эргономика и визуализация

- Ведение сдельных нарядов

- Пооперационный учет трудозатрат и оперативный анализ требуемых ресурсов для исполнения заказов

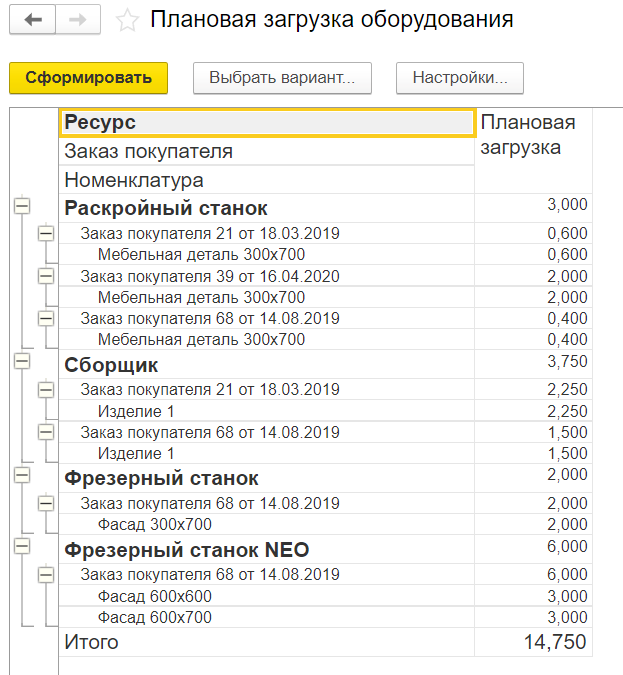

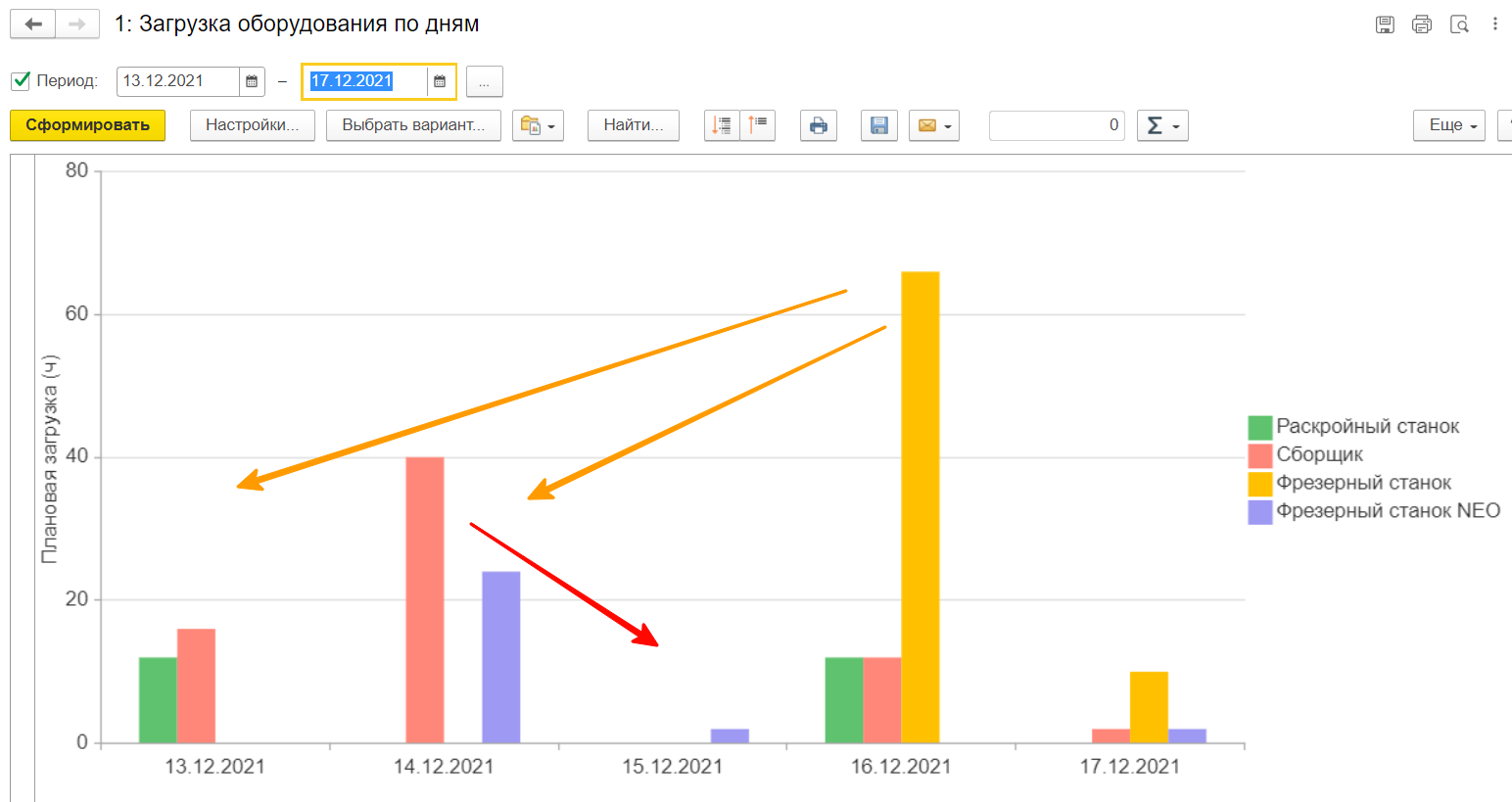

- Оценка текущей загрузки ресурсов для поиска узких мест и принятий решения балансировки

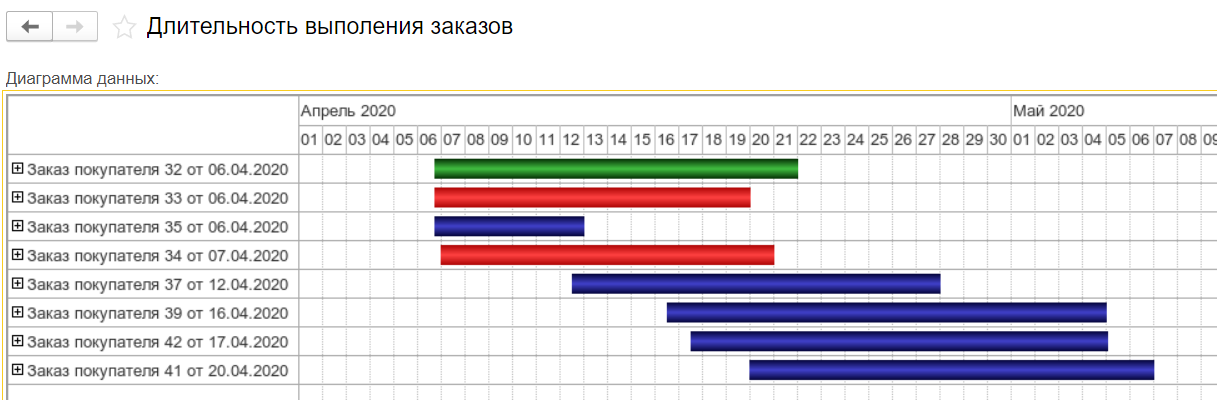

- Диаграмма Ганта длительности исполнения заказов (с цветовой ориентации состояния заказа)

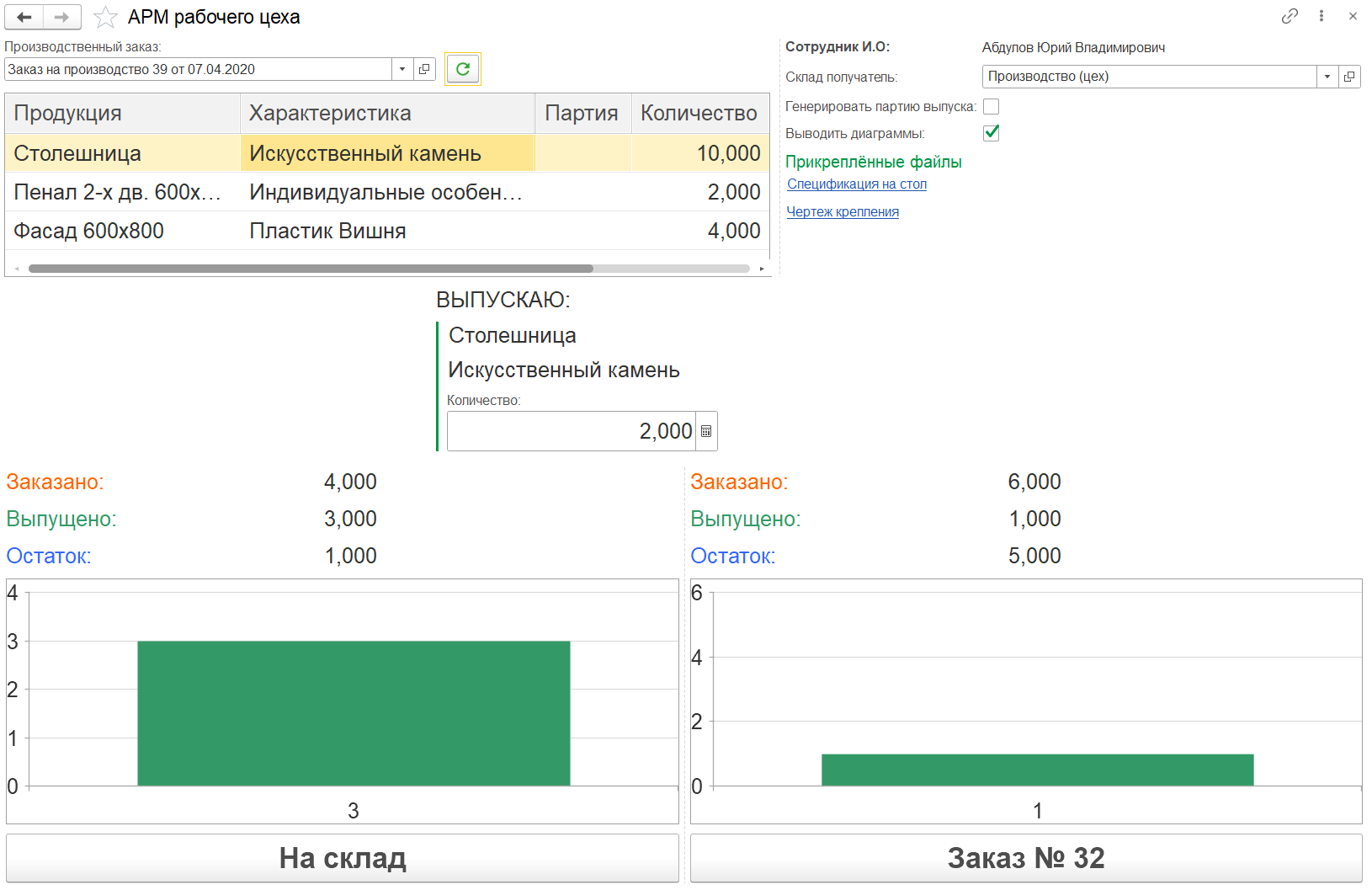

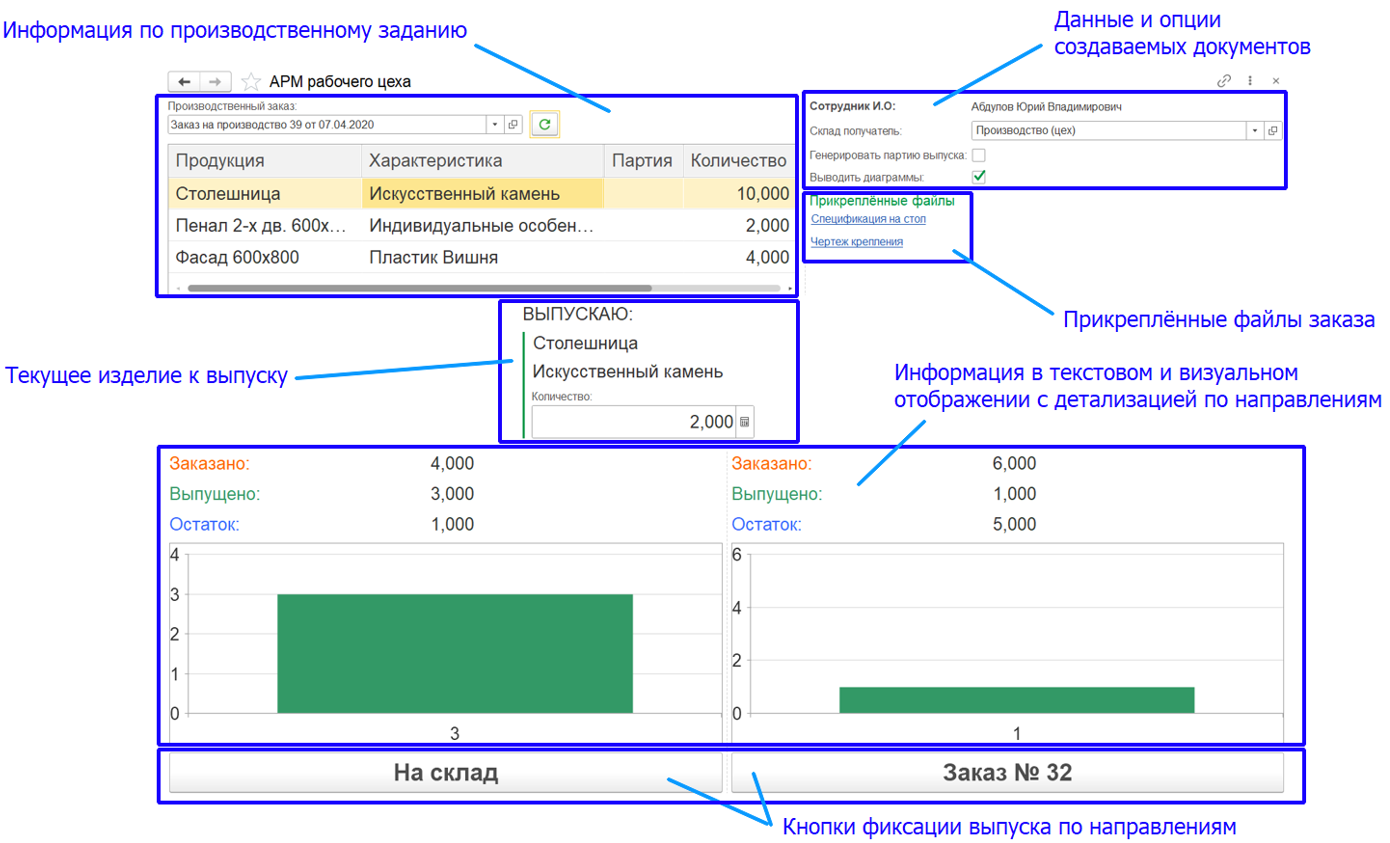

АРМ Рабочего цеха

Автоматизированное рабочее место предназначено для закрытия производственных заданий (оформление документа выпуска) сразу в программе 1С без промежуточных бумажных отписок.

Возможности АРМ Рабочего цеха

- Работа со сканером штрихкодов (сканирование бумажных производственных заказов)

- Отображение сводной и графической информации по производственному заказу

- Оперативная информация по состоянию выпуска – Заказано/Выпущено/Остаток производства

- Визуализация исполнения заказа с возможностью выбора клиентского заказа под который происходит выпуск

- Автоматическая генерация партий при выпуске

- Возможность открытия прикреплённых файлов (например, чертёж, спецификация, спец.условия производства и т.д.)

- Возможность автопечати этикетки при выпуске (опциональная доработка)

Внешний вид АРМ Рабочего цеха

Функциональные блоки АРМ Рабочего цеха

Алгоритм работы

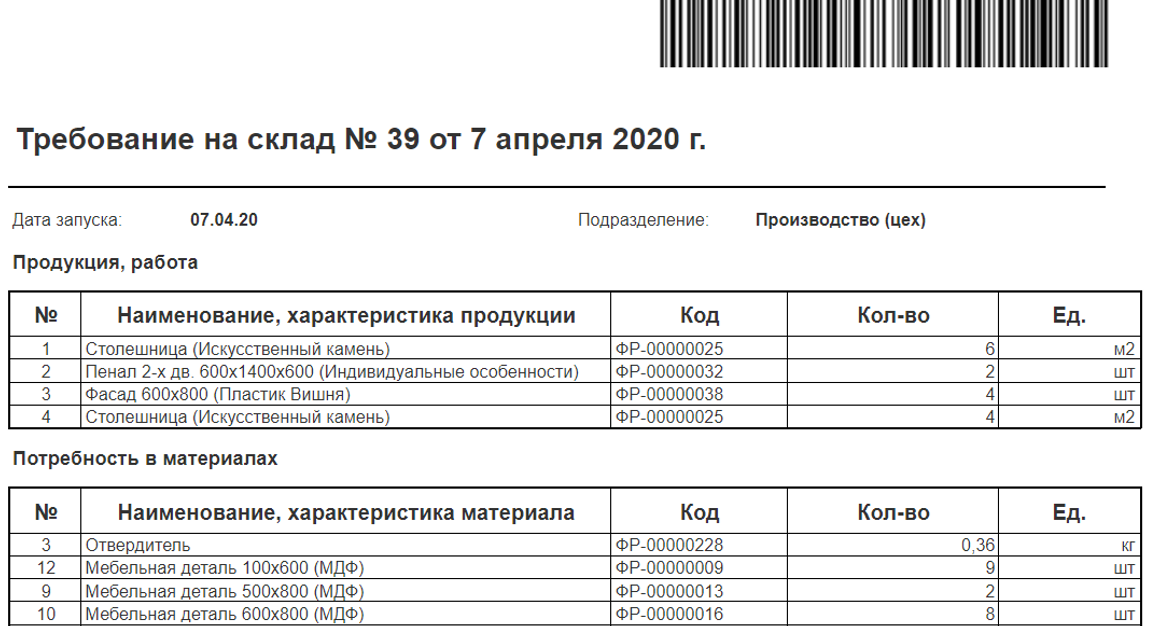

- Печать типового бумажного документа «Требование на склад» из заказа на производство (Начальник/Мастер цеха)

- Изготовление рабочим продукции

- Сканирование штрихкода производственного задания

- Ввод фактического количества произведённой продукции в АРМ

- Выбор направления выпуска (под заказ/на склад) по кнопке и автоматическое создание документа производства

Печатная форма «Требование на склад» из заказа на производство – источник для работы с АРМ, при этом сохраняется возможность ручного выбора заказа.

Подсистема Технологического контроля

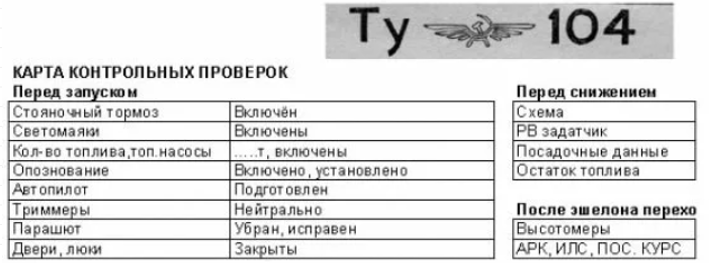

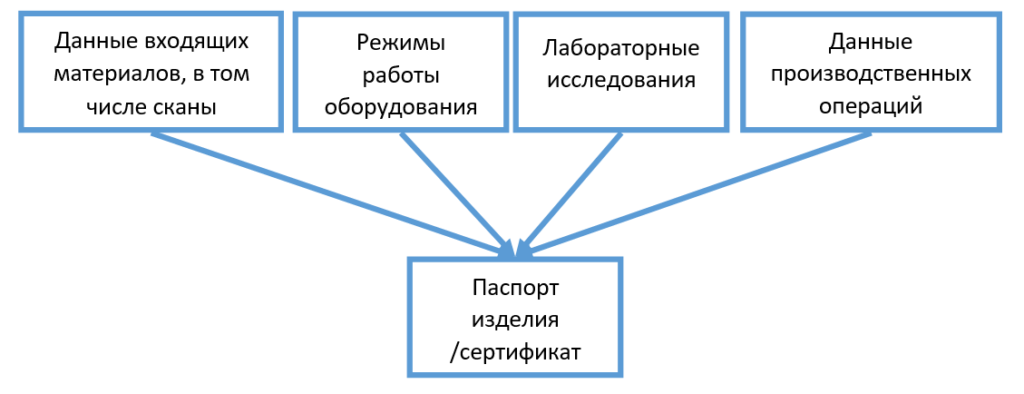

Подсистема позволяет создавать произвольные шаблоны испытаний и измерений для любой производственной и технологической деятельности любого направления предприятия. Это набор произвольных данных (строка, число, булево, ссылочный тип представленных справочников), который можно построить в режиме конструктора для последующего формирования паспорта изделия, сертификата качества, карты контрольных измерений (чек-лист), этикетки с QR-кодом и др.

Архитектура подсистемы

Параметры и группы параметров создаются по усмотрению пользователя с указанием произвольных типов данных — строка, текст, булево, ссылочный тип предопределенных справочников.

Пример справочника шаблона параметров и испытаний.

Подсистема допускает множество видов испытаний и измерений к одной номенклатуре. Например, для любой продукции можно прикрепить разные условия контроля по ГОСТ или по ТУ и дополнительно, например, создать набор чек-листов.

Документ Производство с номенклатурным признаком «Подлежит технологическому контролю» фиксирует(предъявляет) выпущенную продукцию к испытаниям и измерениям. На основании создаётся документ Протокол технологического контроля с заполнением шаблона по-умолчанию.

Внешний вид документа:

Функциональные блоки документа:

Виды печати документа:

- QR-код цифрового паспорта. Небольшая печатная форма для маркировки или этикетировки.

- Сертификат с отображением QR-кода. Сертификат качества с полным описанием испытаний и измерений.

Автоматизированное рабочее место позволяет в единый интерфейс выводить список продукции предъявляемой к контролю качества. Из документа по выбранным строкам создаётся и заполняется документ Протокол технологического контроля.

Взаимосвязь систем организована следующим способом:

Вид цифрового паспорта

Дополнительное описание назначения

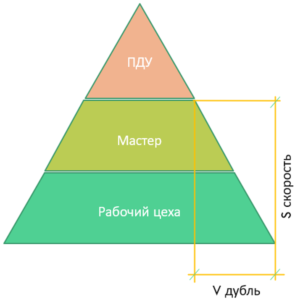

Уровни и назначение цифровизации производства

1. Уровень ПДУ. Оперативное управление производством осуществляется на уровне планово-диспетчерского управления /начальника производства (ПДУ). ПДУ открывает и закрывает производственные заказы, по полученным рукописным документам или заметкам вносит в информационную систему факт материальных и трудовых затрат.

2. Уровень Мастер. Оперативное управление производством осуществляется на уровне руководителя среднего звена из производства – старшего мастера, мастера смены или участка. Данные для ввода в систему получает от рукописных документов(заметок) рабочего или ОТК.

3. Уровень Рабочий. Оперативное управление производством осуществляется на уровне рабочего цеха. Данные производственного плана получает из входящих заданий мастера, а для ввода факта в систему использует показания приборов и результатов выработки. Мастер подтверждает выпуск, ПДУ закрывает производственный заказ

Переход на уровень цифрового MES должен сопровождаться целями:

- Сокращением объема повторно вводимой информации (V, дубль). «Записки» из производства или ОТК (V дубль) с указанием что произвели, в каком объёме, по какому заказу, комментариями по отклонениям и т.д. теперь можно вносить сразу в моменте генерации этих данных без передачи оператору для ввода в информационную систему – то есть минимизации переходов цифра-бумага-цифра.

- Повышение скорости (автоматизация) создания итоговых документов (S, скорость). Паспорт изделия, сертификат качества, карта контрольных точек и другие документы могут автоматизировано создаваться на основе уже имеющихся данных разных источников без трудоемких заполнений.

- Повышение аналитических данных для оперативного и стратегического управления. Большой объем информации влияющей на улучшение (качества, скорости изготовления) продукции не позволяют определить план производства. Например, в сфере литейного производства требуется контролировать большое количество физических явлений для получения качественной продукции. Процент брака можно сократить за счет выбора правильных сочетаний зависимых величин, к которым можно отнести детальный химический состав сплава и вспомогательных материалов, используемое оборудование, работника, смену работы, температуру сплава, температуру окружающей среды, влажность помещения. И обратное – накопленная статистика предоставляет возможность выбирать лучшие условия производства в текущем системе или вспомогательном инструменте класса BI.

- Повышение скорости получения данных. Данные вводимые сразу доступны к использованию.