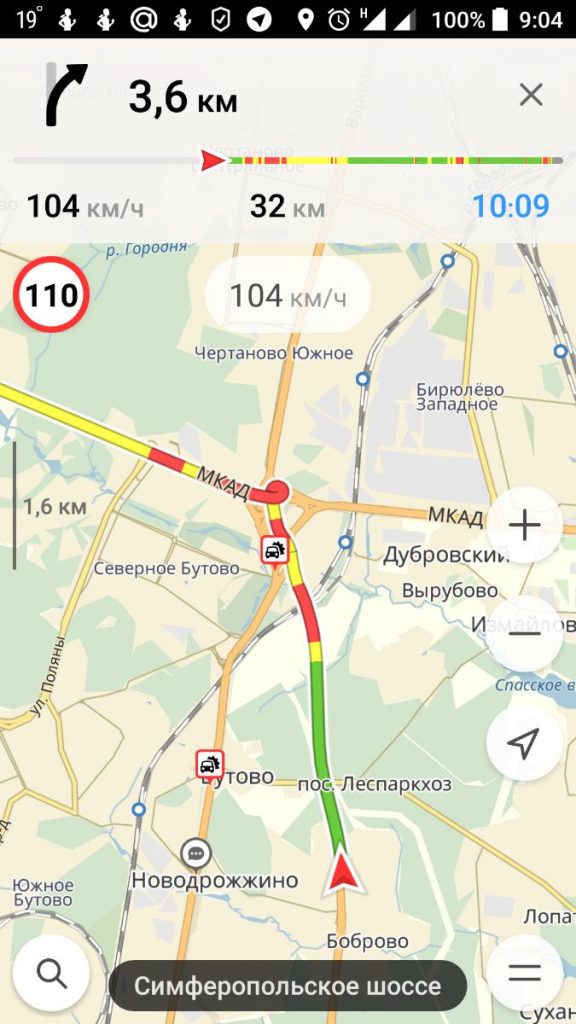

Я еду по маршруту со скоростью 104 км/ч. Максимальная скорость – 110 км/ч. Судя по тому, что впереди меня ждёт проблемный участок, неважно, как быстро я сейчас еду. Даже «летя» со скоростью 200 км/ч, я доеду до пункта назначения приблизительно в то же время, как если бы моя скорость была на отметке 104 или даже 80 км/ч.

Этот пример из жизни наглядно иллюстрирует суть теории ограничений.

Теория ограничений была разработана экономистом Элияху Голдраттом ещё в прошлом веке, но до сих пор о ней знают немногие, несмотря на то, что закреплённый в ней принцип управления бизнесом неоднократно доказал свою эффективность. Многие современные корпорации достигли успеха в первую очередь благодаря этой теории и концепциям бережливого производства.

Итак, что же такое теория ограничений, и какие шаги она предполагает?

Главную её суть можно описать одним предложением: эффективность любой системы (производства, проекта) зависит от того, насколько эффективно руководство работает с главным ограничением или узким местом.

Приведём простой пример из сферы производства. Пекарня производит булочки. Процесс состоит из нескольких этапов: замес теста, формование булочек и их выпекание. Например, «узким местом» здесь будет печь, а точнее – её производительность. Нет смысла делать тесто на 500 булочек, если в день печь сможет «выпустить» только 200. Даже если замешивать больше теста и делать это быстрее, проблема не решится: у печи низкая пропускная способность. И даже если нанять более профессионального пекаря, больше 200 булочек за смену выпечь не получится.

Что же делать руководству? Быть может, стоит закупать больше муки? Или пытаться оптимизировать все процессы сразу? Нет! Нужно всё внимание сконцентрировать на том, чтобы повысить производительность имеющейся печи или приобрести новую.

Возвращаясь к первому примеру: Моя скорость не имеет ценности, ведь мне всё равно придётся простоять в пробке определённое время. Я и водители, попавшие в пробку чуть позже или чуть раньше меня, приедем к условной точке примерно в одно и то же время. Логичный вопрос: а стоило ли спешить, зная, что впереди ограничение?

Ограничений или «узких мест» в бизнесе может быть очень много, особенно на крупных конвейерных производствах. Ограничения могут быть внутренними (как пример – определённый специалист, производительность станка или участка) или внешними (экономическая обстановка, покупательская способность населения и т. д.). Выделяют 3 основных вида: ограничение мощности, объёма рынка и времени. И с ними можно и нужно работать! Как – об этом далее.

5 шагов для определения и оптимизации «узкого места»

- Находим главное ограничение. То есть самую главную проблему, которая препятствует развитию, например, станок, который обрабатывает меньше всего деталей за единицу времени. Важно начать именно с главного ограничения, поскольку решение других проблем не даст прироста производительности.

- Работаем с ним. Для начала можно попытаться повысить эффективность, тщательно следя за тем, чтобы не было простоев, чтобы «проблемный» станок вовремя ремонтировался и проходил регулярную профилактику. Нужно минимизировать его «ограничительную способность», приняв все необходимые меры.

- Управляем производством, помня про главное ограничение. Почему именно так? Потому что именно оно задаёт ритм всему производству. Вспомним пример пекарни. Дело может обернуться крахом, если теста каждый раз будет в разы больше, чем нужно, или если пекарь будет пытаться повысить скорость его брожения.

- Устраняем его. На этом этапе стоит решить, как ещё сильнее снизить негативный эффект этого ограничения. Нужно подумать о возможностях модернизации оборудования или о приобретении дополнительных станков для удовлетворения потребностей производства.

- Ищем новое главное ограничение. Круг замыкается, и с каждым новым кругом ваш бизнес становится всё эффективнее. Решая самую актуальную проблему первой, предприятие идёт по самому оптимальному пути развития.

Теория ограничений универсальна, применима в отношении любого бизнеса. Правда, нельзя забывать и про изложенные в ней методы управления производством, в частности, методику «Барабан-Буфер-Канат». «Барабан» – ритмичность производства, «Буфер» – наличие определённого запаса материалов во избежание простоев и «Канат» – подача материалов не в больших объёмах, а столько, сколько нужно, и в срок.

Внедряйте этот инструмент управления бизнесом и последовательно решайте проблемы, которые мешают вашему предприятию расти и развиваться!