Проводим аудит производства вашего предприятия.

Найдём "узкие места" и разработаем модель производтсвенного планирования. Качественно.

Предлагаю всем в обязательном порядке читать, размышлять и говорить над теорией ограничения систем. Отсутствие знаний у руководства этой философии не позволяет "зреть в корень" проблем производственной эффективности. Я наблюдаю, что директора пытаются устранить локальную проблему под лозунгом "бережливое производство". Про моду использования этих слов я молчу, но не могу осуждать, ведь "демонстрация ярких стендов" может нести маркетинг с косвенным экономическим эффектом.

Караван движется со скоростью самого медленного верблюда. Ваше предприятие выпускает продукцию со скоростью самого медленного участка.

Составление карты процесса

Для начала нам требуются данные производственных и вспомогательных операций - нормовремени, закреплённого сотрудника/должности, возможность параллельного выпуска на участке.

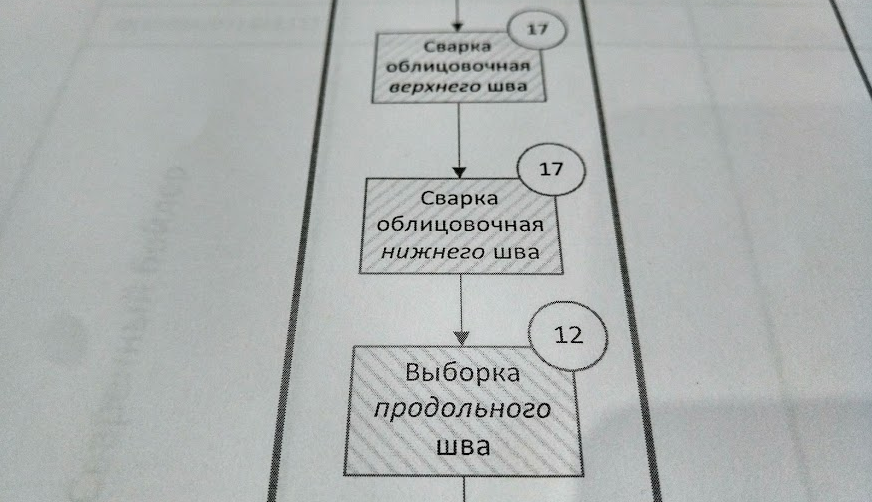

Составляя схему я предлагаю использовать следующие обязательные обозначения:

- время выполнения операции

- должность либо сотрудник, выполняющий операцию

- описание операции

Движение информационного потока определяется стрелкой, которая пересекает колонки - подразделения, и строки - полуфабрикаты. Получаем следующую схему.

Наблюдаем "колыхание" штриховки процесса - плохо. Значит происходит частая передача изделия от одного сотрудника/рабочего центра (РЦ) к другому. А это приводит к потери качества, увеличению межоперационного времени, росту риска возникновения брака, увеличение расходов на передаточную документацию.

Если можно представить идеальный процесс - это изготовление одним мультипрофессиональным сотрудником всего производственного цикла. Встречаются "армии одного человека", но для многих предприятиях невозможно. Приходит на помощь развитие смежных компетенций. Например, на основе представленной картинки операцию "сварка облицовочного нижнего шва" выполняет сварщик, а "выборку продольного шва" - слесарь. Профессиональное развитие слесарных работ сварщиком и наоборот. Альтернативное решение - работа бригадой.

Визуализация значений процесса для поиска узким мест

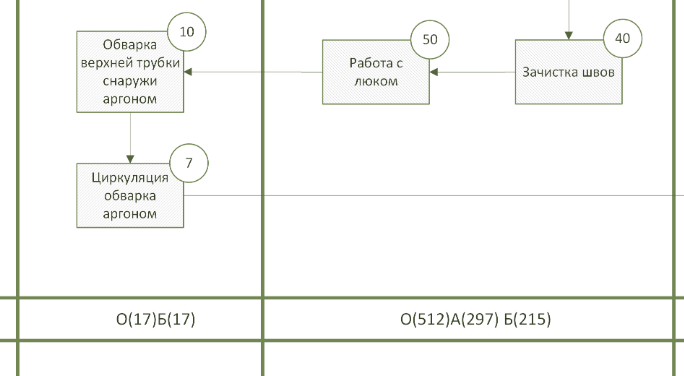

По каждому подразделению, РЦ, полуфабрикату выводи затраты времени.

Например, для некоторого полуфабриката на рабочем центре полное время выполнения операции составляет 512 минут. Из этого времени требуется 297 минут рабочего А и 215 - рабочего Б. Детализация по рабочим или РЦ позволяет вам оценить узкие места не только между операциям, но и по должностным компетенциям.

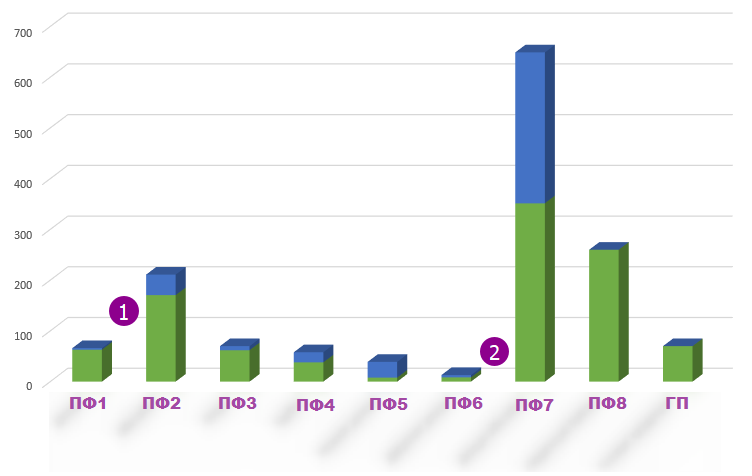

Представим итоги производственного процесса выпуска прогдукции "ГП" по времени операций и соотношение долей компетенции А к Б. На графике мы видим рост времени изготовления полуфабриката в точке 1 (ПФ2) и 2 (ПФ7) - "узкое место" производства. В этих местах происходит скопление ПФ предыдущей стадии, а это требует:

- разработку приёмного буфера;

- настройка производственного расписания под такт узкого места.

Анализ сложного производства

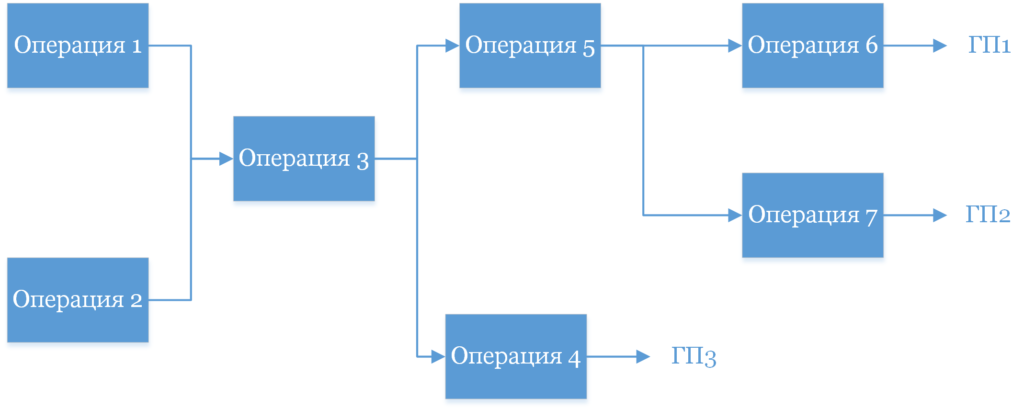

Когда пересекаются производственные цепочки с большом ассортиментом производимой продукции возникает сложность планирования и поиска узкого места. Очень часто без полного разложения процесса и без программного средства определить ограниченный ресурс невозможно.

Например, объединяя производство полуфабрикатов на операциях №3, №5 возникает сложность определения оптимальной загрузки оборудования. Критерий оптимальности (интенсивность или равномерность загрузки, "точно в срок" и др. ) пользователь выбирает сам, но для расчета потребуются математические и числовые методы по решению уравнений.

Математически каждая ГП представляет собой совокупность операций:

ГП1 = О1+О3+О5+О6

ГП2 = О2+О3+О5+О7

ГП3 = О2+О3+О4

Можно рассчитать систему уравнений в поисках экстремумов функций, но возникает нелинейность из-за следующих особенностей, которые надо учесть:

- длительность переналадки от входящего полуфабриката;

- распределение времени на объединяющих операциях на готовую продукцию;

- заменяемость рабочих центров.

Программные средства для планирования производства

Часто решить нетривиальные задачи помогают программные средства. Прежде всего это семейство программ на платформе "1С Предприятие" с которыми я работаю:

- 1С УПП

- 1C MES (оперативное управление производством)

- 1С ERP

- 1С УНФ (требует доработки)

Представленные программные средства имеют свои преимущества и недостатки в планировании. На каждом промышленное предприятие проводится функциональное моделирование с описанием бизнес-процессов, возможностей системы и полученных ограничений. Работа с ограничениями заключается в доработке программы или перестроение процесса.

Флагманский продукт "1С ERP" фирмы 1С, особенно в редакции 2.4 (с включением полноценного пооперационного планирования) имеет возможности главного и локального диспетчирования с построением графика производства. Пользователь может построить график производства по выбранной модели (сценарию) и оценить загрузку рабочих центров.

На диаграмме Ганта вы видите перегруженные рабочие центры, которые являются кандидатами на звание "узкого места" и требует внимания со стороны руководства.

-

Фрагменты аудита бережливого производства

-

Поиск «узких мест» производства и планирование по ограниченному ресурсу

-

Командировка в Саранск. Знакомство с городом и предприятием ReFlux

-

Как должна выглядеть цветовая маркировка при производстве

-

Трос аварийного отключения оборудования. Преимущества и дополнительные требования

-

Оценка качества работ при бережливом производстве

-

Оптимизация затрат центра дохода путём стабилизации графика

-

Муда брака

-

Теория ограничений системы как инструмент повышения эффективности бизнеса

-

Муда запасов